Ventajas de FUCO sobre el Acero

Menor tiempo de torneado cuando comparado a los aceros

Densidad el 10% inferior en comparación con los aceros

Mejor conductividad térmica

Mayor amortiguación de vibraciones

FAQ

¿DÓNDE UTILIZAR FUCO®?

FUCO® puede ser usado en la sustitución de componentes fabricados en acero carbono, aluminio, bronce, latón y hierro fundido.

¿CUÁLES SON LAS VENTAJAS DE FUCO® SOBRE EL ACERO?

Entre las ventajas más significativas se encuentran la facilidad de torneado, menor densidad, mejor conductividad térmica y mayor amortiguación de vibraciones.

¿FUCO® PRESENTA CUÁLES TIPOS DE HIERROS FUNDIDOS?

FUCO® está dividido en dos clases de hierro fundido: los grisáceos y los nodulares.

¿CÓMO SABER CUÁL TIPO DE HIERRO FUNDIDO SE DEBE UTILIZAR?

Los hierros fundidos grisáceos son recomendados para aplicaciones que requieren propiedades mecánicas moderadas y una buena conductividad térmica. Ya los hierros fundidos nodulares son recomendados para aplicaciones que requieren elevadas propiedades mecánicas, resistencia al desgaste y estanqueidad.

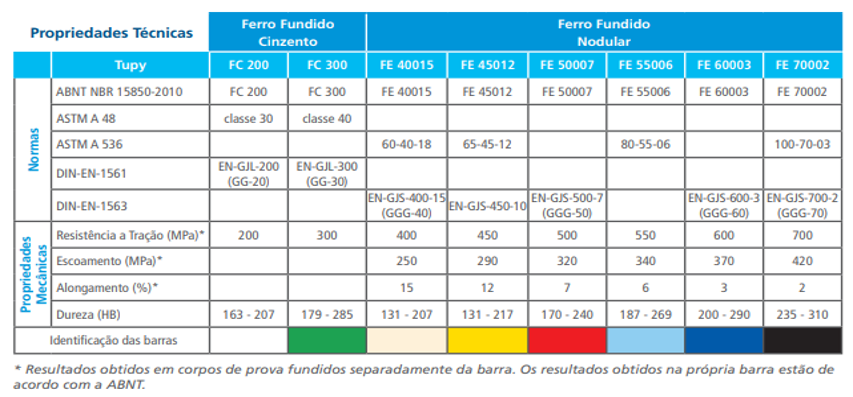

¿CUÁLES SON LAS CLASES Y PROPIEDADES DE LOS HIERROS FUNDIDOS?

¿PUEDO REALIZAR TRATAMIENTOS TÉRMICOS E DE PROTECCIÓN SUPERFICIAL EN FUCO®?

FUCO® puede recibir el tratamiento térmico de temple en aceite, que brinda al material mayor dureza y, en consecuencia, mayor resistencia al desgaste. Entre los tratamientos superficiales permitidos está el galvanizado, cromado, entre otros.

¿CUÁLES SON LOS BENEFICIOS FINANCIEROS CUANDO SE SUSTITUYE EL FUCO® POR EL ACERO?

Las principales ventajas económicas de la utilización de FUCO® en relación al acero están en los costos del proceso de torneado y en la menor densidad que presenta (el 10% menor que el acero), ya que el grafito está presente en su estructura, lo que facilita la quiebra de la viruta y actúa como lubricante para herramientas de corte. Así se puede lograr un mayor número de piezas por hora con menor consumo de herramientas.

¿CUÁLES SON LAS APLICACIONES TÍPICAS DONDE SE PUEDE UTILIZAR FUCO®?

| Clases | Aplicaciones |

|---|---|

| FC200 | Bujes, poleas, anillos, bridas, acoplamientos, roldanas, husillos y contrapesos, etc. |

| FC300 | Émbolos, válvulas hidráulicas, cremalleras, aros de pistón, varillas guía, etc. |

| FE 40015/ FE 45012 | Válvulas hidráulicas, manifolds, engranajes, tuecas, ejes, moldes para vidriería, etc. |

| FE 55006/ FE 70002 | Componentes que exigen resistencia al desgaste y tratamientos térmicos superficiales, ejes, engranajes, cuerpos de molienda, asientos de válvulas, etc. |

¿FUCO® PUEDE SER SOLDADO?

Sí, pero requiere cuidados especiales, recomendándose la utilización de electrodos a base de níquel. Caso contrario, ZAC (Zona Afectada por el Calor) se pondrá dura y quebradiza, en razón de la formación de carburos.

¿CUÁL ES EL TIPO DE PASTILLA ADECUADA PARA TORNEAR FUCO®?

| ISO | MATERIAL | APLICACIÓN RECOMENDADA |

|---|---|---|

| K10-K15 | Hierro fundido grisáceo y nodular | Desgaste y semidesgaste. Velocidad media de corte. Alto avance. Corte interrumpido. |

| K05-K20 | Hierro fundido grisáceo y nodular | Acabado. Alta velocidad para desgaste. Alta velocidad Avance medio. |

| K50-K20 | Hierro fundido grisáceo y nodular | Promedio torneado de semidesgaste. Baja y media velocidad de corte. Avance medio. Corte interrumpido. |

Ejemplo: Clase ISO K10 (ISCAR IC 418, GC3015 SANDVIK).

Estudio de un comparativo de costos de piezas fabricadas con diferentes materiales, realizado por la empresa SOLID ROCK TECNOLOGIE (EE.UU) especializada en torneado.

| MATERIAL | COSTO / PIEZA |

|---|---|

| Acero 1020 | Materia Prima = 9,20 kg x R$ 4,55/kg =41,86 Torneado = 9 min x R$70/h =10,50 R$ 52,36 |

| Acero 12L14 | Materia Prima = 10,1 kg x R$ 4,80/kg =48,48 Torneado = 5,4 min x R$70/h =6,30 R$ 54,78 |

| Aluminio 6061 T6 | Materia Prima = 3,50 kg x R$ 18,0/kg =63,00 Torneado = 2,4 min x R$70/h =2,80 R$ 65,80 |

| FUCO® FE 45012 | Materia Prima = 8,4 kg x R$ 5,50/kg =46,20 Torneado = 3,2 min x R$70/h =3,73 R$ 49,93 |

El estudio muestra que FUCO® comparado al aluminio presenta una reducción de costos del 25%. Ya en relación al acero 1020, FUCO® presenta una diferencia en el tiempo de torneado, de 5,8 minutos (reducción del 65%).