Volver

Noticias

Tupy presenta el bloque de hierro fundido con el mismo peso que el de aluminio en el Simposio de Motores en Viena

April 28, 2022

Con más de 20 años de experiencia en el desarrollo y producción de componentes estructurales en hierro fundido vermicular (CGI), y en colaboración con SinterCast y Ricardo, Tupy presenta un nuevo y revolucionario concepto para motores para vehículos de pasajeros. Desarrollado específicamente para motores pequeños alimentados por gasolina, etanol o combustibles sintéticos, así como aplicaciones híbridas y de extensor de alcance. El nuevo concepto combina las ventajas de las propiedades superiores y de la huella de carbono de CGI con un enfoque de diseño innovador para proporcionar un motor de hierro fundido con el mismo peso que uno de aluminio.

|

|

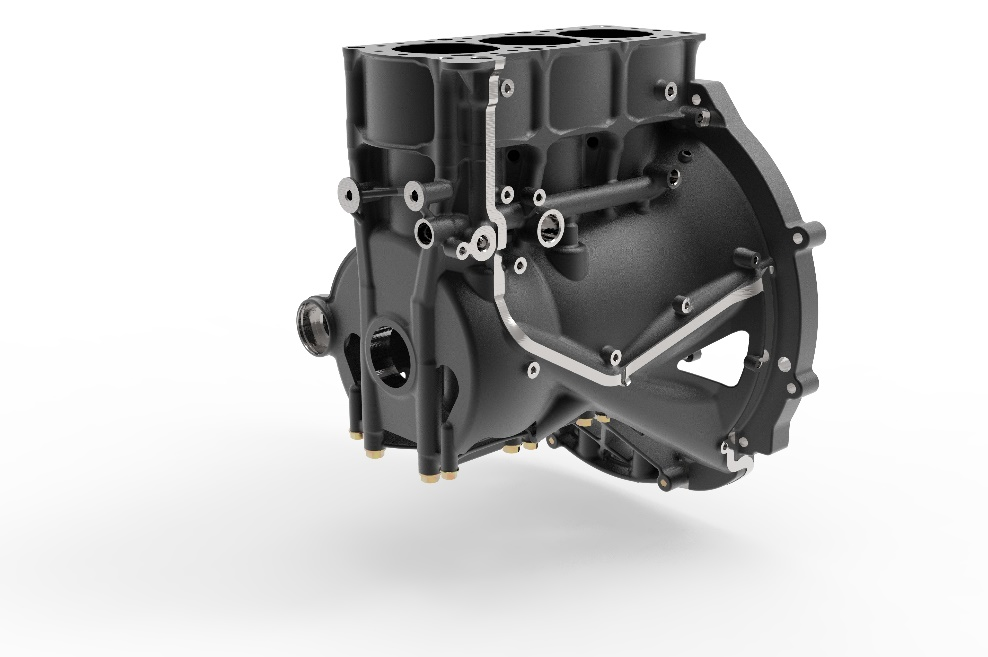

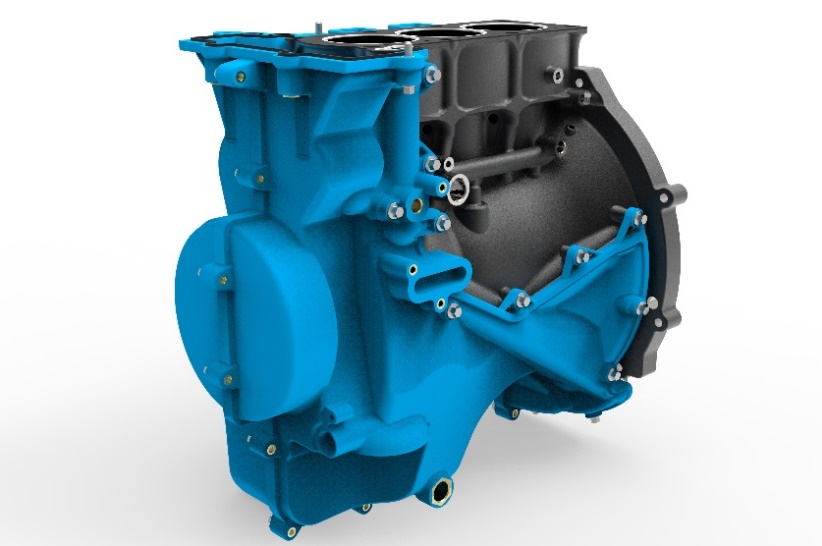

| Usando CGI de alta resistencia con carcasas externas de alta durabilidad, Tupy rediseñó el bloque de motor de aluminio, de 1,2 litros tres cilindros a gasolina para establecer una solución de hierro fundido con el mismo rendimiento y peso. | |

El hierro fundido vermicular, del inglés Compacted Graphite Iron (CGI), se ha convertido efectivamente en el material estándar para la producción de bloques y cabezales para vehículos pesados y vehículos de paseo tipo V con motor diésel. Sin embargo, el CGI aún no ha establecido un punto de referencia de producción en serie en el sector de los motores de gasolina para vehículos livianos, que abarca la mayor parte del mercado mundial de vehículos de paseo.

Con capacidad para la producción en CGI en siete instalaciones y la producción de más de 100.000 toneladas de bloques y cabezales por año, Tupy ha iniciado un programa de desarrollo integral para demostrar los beneficios potenciales del CGI para aplicaciones en motores más pequeños y propulsados por gasolina. El desarrollo se presentará hoy en el Simposio de Motores 2022 en Viena.

El bloque reinventado

A partir de un motor de última generación de tres cilindros de 1,2 litros, basado en un bloque de aluminio, Tupy reinventó y rediseñó el bloque. Las superficies de deslizamiento y zonas estructuralesse especificaron en CGI de alta resistencia, mientras que los compartimentos externos del bloque se fabricaron exclusivamente con plástico PA66GF30 de baja densidad y alta durabilidad. El motor revisado se ha actualizado simultáneamente a una configuración híbrida con un voltaje de 48 voltios para demostrar aún más el potencial de CGI en motores de gasolina pequeños y en aplicaciones híbridas y de ampliación de rango.

Los bloques CGI y las estructuras estabilizadoras se produjeron en la operación de Tupy en Saltillo, México, incorporando tecnología de punta de pared fina nominal de 2,7 mm, rodamientos principales divididos por fractura y una innovación de la industria para CGI: Grado CGI 550, con más de 550 MPa de resistencia a la tracción. La introducción del CGI 550 proporciona al menos 1,8 veces más resistencia, el doble de rigidez y más del doble de resistencia a la fatiga del aluminio utilizado en el motor original.

Beneficiándose de una mayor resistencia, la alternativa CGI requería un 54% menos de metal que el motor de aluminio original, aumentando el área de respiración del cárter en un factor de 2,25 veces. Los análisis modales han demostrado que los modos de flexión generales del bloque CGI 550 fueron un 5% más altos, mientras que las capas principales de los rodamientos individuales fueron un 20-40% más altas, debido a las contribuciones combinadas de la rigidez del material y el concepto de diseño de barras estabilizadoras. En última instancia, la alternativa CGI proporcionó el mismo peso que el derivado de 48 voltios del conjunto de bloque de aluminio original, terminando en 20,06 kg para CGI y 20,47 kg para aluminio.

Las dimensiones externas del bloque CGI se mantuvieron intencionalmente igual que el bloque de aluminio para permitir que los componentes del motor de aluminio original se monten en el motor CGI para pruebas de durabilidad. El motor CGI superó con éxito la prueba de durabilidad de prueba de concepto de aproximadamente 100 horas, incluidos los períodos de operación a plena carga de 5.000 rpm y 183 Nm, proporcionando paridad de peso, rendimiento y densidad de potencia. Aunque la transferencia de las dimensiones del motor de aluminio permitió el montaje de un motor en funcionamiento, se estima que un enfoque de diseño de hoja limpia (clean-sheet) habría permitido hasta un 5% de reducción de peso adicional para el nuevo concepto de diseño CGI.

Ampliamente estudiada en investigaciones anteriores, la producción de hierro fundido tiene emisiones de CO2 significativamente más bajas que la producción de aluminio. En el caso específico de los bloques de vehículos de paseo, incluso con el supuesto favorable del reciclaje infinito para el aluminio, el uso de hierro fundido puede ahorrar del 40% al 70% de las emisiones de CO2 en el proceso de fabricación en relación con el aluminio, según una publicación en el Simposio de Motores de Vienna 2017, celebrado por la Universidad de Cranfield.

“Este paso en la tecnología de motores de hierro fundido abre nuevas oportunidades para el futuro de los motores de combustión interna en aplicaciones de ICE, extensores de alcance y vehículos híbridos. Con el mismo peso del aluminio y las ventajas inherentes del hierro fundido para mejorar las propiedades mecánicas, NVH – del inlglés Noise, Vibration, and Harshnes – mejorado, las superficies de cojinetes del orificio original y menor costo, Tupy, Ricardo y SinterCast han establecido un nuevo punto de referencia para los motores pequeños a gasolina”, dijo Fernando de Rizzo, CEO de Tupy. “Desde el punto de vista medioambiental, los bloques CGI son más reciclables que el aluminio y consumen menos energía durante la fase de fabricación. Para proporcionar un beneficio de CO2 del ciclo de vida, los bloques de aluminio deben compensar la mayor energía en la fabricación reduciendo el consumo de combustible durante la vida útil del vehículo. Pero, cuando el motor de hierro fundido es neutral en peso, el payback del aluminio no es posible “.

“Este proyecto demostró que todavía hay considerables beneficios disponibles en la optimización de la estructura fundamental de un pequeño ICE”, dijo Philip Hopwood, Jefe de Motores y Control de Emisiones de Ricardo. “La combinación del material CGI, tecnología de fundición, diseño orgánico y proceso de análisis redujo el uso de materiales y trajo importantes ganancias en la huella de carbono. La carcasa externa de plástico, que incorpora gran parte del sistema de lubricación, y la caja de distribución permiten un nuevo equilibrio de atributos que no se puede lograr con los diseños tradicionales ”.

“Durante la primera reunión en Ricardo, el equipo acordó que reducir el espesor mínimo de la pared de 2.7 mm a 2.5 mm no sería significativo. Tampoco supondría una reducción considerable de peso. Necesitábamos reinventar el bloque y lo hicimos”, dijo el Dr. Steve Dawson, presidente y CEO de SinterCast. “En aplicaciones de bloques, el aluminio tiene la ventaja de la densidad y, por lo tanto, el peso. Pero todo lo demás – resistencia, durabilidad, tribología, NVH, reciclabilidad, huella de CO2 y costo – es un desafío. Con este nuevo concepto, nos preguntamos: ¿y si el bloque de hierro fundido tuviera el mismo peso que el aluminio? Es una pregunta intrigante, particularmente para la próxima generación de motores compactos, híbridos ligeros y de extensor de alcance”.

Para más información:

Tupy

dri@tupy.com.br

+55 (11) 2763 7844

|

Veja a apresentação que será utilizada no Simpósio em Vienna Baixe o Documento Técnico Completo Experimente a Realidade Aumentada |

Acerca de TUPY SA

Multinacional brasileña que desarrolla y produce componentes estructurales en hierro fundido de alta complejidad geométrica y metalúrgica. Estas soluciones de ingeniería se aplican en los sectores de transporte, infraestructura, agronegocios y generación de energía y contribuyen a la calidad de vida de las personas, promoviendo el acceso a la salud, el saneamiento básico, el agua potable, la producción y distribución de alimentos y el comercio mundial. Su producción se concentra en fábricas brasileñas, en Betim/MG, Joinville/SC y Mauá/SP, y en el extranjero, en las ciudades de Aveiro, en Portugal, y en Saltillo y Ramos Arizpe, en México. Además, cuenta con oficinas comerciales en Brasil, Alemania, Italia y Estados Unidos.

Acerca de Ricardo

Ricardo plc es una empresa de consultoría ambiental, de ingeniería y estratégica de clase mundial que cotiza en la Bolsa de Valores de Londres. Con más de 100 años de excelencia en ingeniería, ofrecemos niveles excepcionales de experiencia en la entrega de productos y soluciones sostenibles innovadoras y de vanguardia en múltiples industrias, ayudando a nuestros clientes globales a aumentar la eficiencia, lograr el crecimiento y crear un futuro claro y seguro. Nuestra misión es clara: crear un mundo seguro y sostenible. Para más información: www.ricardo.com

Acerca de SinterCast

SinterCast es el proveedor líder mundial de tecnología de control de procesos para la producción fiable de alto volumen de hierro fundido de grafito compacto (CGI). Las propiedades del CGI permiten mejorar las soluciones de transporte, aumentar la eficiencia y reducir las emisiones de carbono en los automóviles de pasajeros, los vehículos comerciales y las aplicaciones de energía industrial. Como proveedor especializado de soluciones de medición de precisión y control de procesos para la industria metalúrgica, SinterCast también proporciona tecnologías SinterCast Ladle Tracker® y SinterCast Cast Tracker® para mejorar la eficiencia de producción y la trazabilidad de la Industria 4.0 en una variedad de aplicaciones. Con 54 instalaciones en 14 países, SinterCast es una empresa que cotiza en bolsa, listada en el segmento de Small Cap de la bolsa de valores Nasdaq Estocolmo (SINT). Para más información: www.sintercast.com